【巫咸论谈(第三十二期)】大宁盐场传统制盐工艺设施复原工程(一)

柴垄灶制盐设施与工艺

佘 平

柴垄灶制盐,是目前已知的近代以来最古老的制盐工艺。柴垄灶前“灶”后“垄”,垄由泥柱一层层堆砌而成。灶用于燃薪煮盐,垄利用灶膛尾气余热萃取氷土,再将氷土泡入卤水,析出盐份,大幅提高卤水浓度,从而提高制盐效率。

(一)柴垄灶发展历程

至迟在清初,以“萃取氷土”为核心工艺的柴垄灶已在大宁盐场普遍应用。因燃料(柴薪)供应困难,道光元年(1821)开始出现炭垄灶,并迅速推广使用,大部分柴灶合并改建为炭灶,柴灶占比不足三分之一(炭灶72户,柴灶34户)。[清]丁宝桢所著《四川盐法志》载:“大宁厂距县北三十里,今只一井,由山穴注于池……灶有煤灶、柴灶。自嘉庆初年水淹后,今只七八十灶。煮一次可二十余日,名‘一转火’。一昼夜可得盐千四五百斤。煮法:埏土作砖置灶侧炙燥,则沃以卤,日一、二次,卤透辄碎砖浸水,取水煮盐。淡土仍作砖,如前法。”晚清至民国末期亦大体如此,柴灶制盐作坊始终保持约百分之二、三十的份量,其中大部分柴灶为柴垄灶,另有少部分柴塔灶(1948年,柴垄灶15座,柴塔灶8座,炭灶77座)。至1952年,有柴灶22座,其中柴垄灶10座,柴塔灶11座(另有1座情况不明)。1954年,柴灶大部分关闭(炭灶全部改为塔炉灶)。1956年,政府完成对宁厂制盐全行业的社会主义改造,柴灶至此全部淘汰。

柴垄灶(民国初期)

(二)制盐基本原理与核心工艺原理

1、蒸发结晶:将卤水盛入敞口煮器(铁制圆口锅)中加热至沸腾,逐渐蒸发掉水份从而使食盐从饱和卤水中结晶析出。此为井盐产区自古以来,各种传统制盐工艺的基本原理。

2、萃取氷土:在燃薪煮盐过程中,由泥砖砌筑的灶台自然也被烧热。将卤水(原卤)泼洒在灶台上,水份被蒸发掉,盐份则渗入灶台泥砖(泥土)中。同时,利用灶膛尾气余热,烧热灶膛后面由泥柱堆砌而成的蜂窝状“堆芯”,再定时向烧热的堆芯泼洒原卤,蒸发掉水份,盐份则渗入泥柱之中。一个生产周期(谓之“一转火”,约24天)后,这些渗入了大量盐份的灶台泥砖(泥土)和堆芯被挖掉、敲碎,称为“氷土”。将“氷土”浸泡入原卤中,析出盐份,大幅提高了卤水浓度。最后将高浓度卤水入锅煎煮成盐。至迟清初以来,利用灶膛尾气余热萃取氷土,提高燃料热效率、盐产量和经济效益,降低能耗,是宁厂盐业生产(柴垄灶、炭垄灶、田灶、田塔灶等)最核心的工艺。

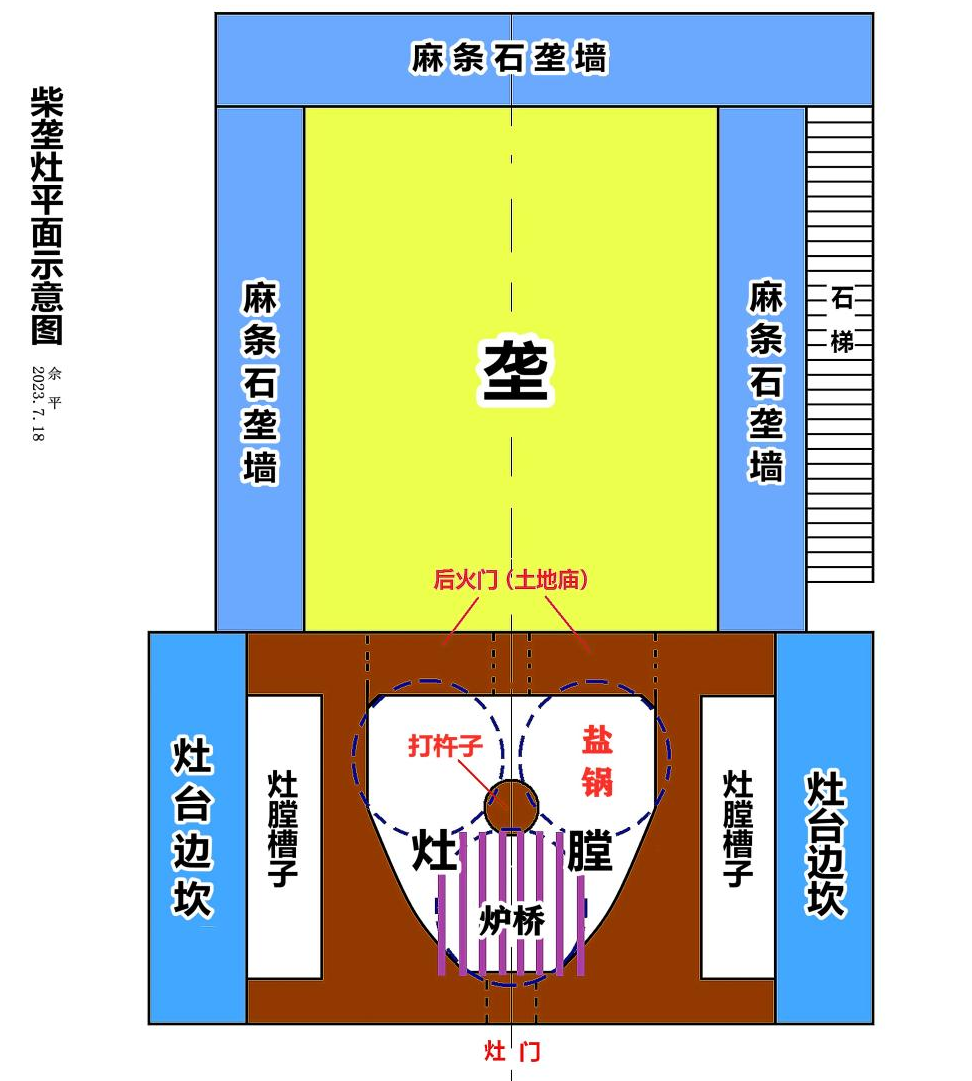

(三)柴垄灶结构功能

柴垄灶主要由灶体和其后的“垄”构成,现分述如下。

1、灶体:长约(纵向)250—300厘米,宽约(面阔)340厘米。两侧为灶台石坎,厚约40厘米(每个转火要挖掉泥柱砌筑的灶台,但灶台石坎不挖,长期使用)。两石坎之间为灶台,由堆芯拆下的泥柱砌筑而成。前面留有“火门”,宽约30厘米,高约50—60厘米,与灶膛相通,用于添加柴薪,观察火候等。火门下面是“下洞”,用于通风、清除柴灰。火门后面是“灶膛”,灶膛上口置盐锅。一般小型柴灶置3口盐锅,前面一口略大,后面2口略小,呈品字形排列。3口锅下的灶膛相通,在3口盐锅相交的地方有一根泥柱(称为“打杵子”)作支撑。灶膛下口大(能多装柴薪),上口逐渐收窄。灶膛深(灶台面距灶膛底的高度)约100厘米,锅底距灶膛底约50—60厘米(能架起两层木柴燃烧)。

第一口锅灶膛底装有炉桥,从前往后向下倾斜,后面的灶膛底向上倾斜(与垄里的斜坡底子相连接)。炉桥直径约7厘米,熟铁打制,长约120厘米。一般装炉桥7—8根,间距约5—6厘米。炉桥下面为“下洞”,高60—80厘米,宽约80—90厘米,进深120厘米。柴薪燃烧后的柴灰、木炭从炉桥缝落到下洞,再被盐工清除。灶台后面有一排灶门,与灶膛相通,燃烧木柴的烟气从灶门出来进入“垄”里。每个灶门宽约30厘米,高约50厘米。

灶膛与两条灶台石坎之间各留有一条槽子,称为“灶台槽子”,用来烘干泡氷后的稀泥。槽子宽约30厘米,长200多厘米,深50—70厘米,槽底铺一层炉灰(炭灶的炉灰)。

柴垄灶剖面(纵向)示意图 柴垄灶剖面(横向)示意图

柴垄灶剖面(横向)示意图

2、垄:位于灶台后面,由垄墙、海底和堆芯构成。

垄墙系由左、右与后面三面条石砌筑的墙体围成的U字形(撮箕口)墙体,将垄芯包围起来。墙体厚60—80厘米,高约300—400厘米。前面虽未砌墙,但上部有垄杠、木板挡着,实际上围成了一个封闭的塔井。垄墙的作用一是防止由泥柱一层层堆叠而起高达3—4米的堆芯倒塌;二是保温(保持内部堆芯温度),不使热量自然散失。

海底即垄的地底,呈向上(由前向后)的斜坡,连接至灶膛底的斜坡。坡度约15—20度。海底由白膏泥(观音土)夯实,厚达60余厘米,盐卤渗透不下去。每个转火后须挖掉灶台、垄芯,但垄墙、海底不挖,长期使用。

堆芯(垄芯)是在垄墙内海底上用泥巴团成柱状一层层竖立堆叠而起的蜂窝状填充物。其作用是利用灶膛尾气余热淬制氷土。泥柱直径约10厘米,间距约4—5厘米。生产期间,每天用湿泥巴盘成10余厘米高的泥柱,分两轮竖立垒叠起来,高20余厘米。每层须错缝垒叠,上下左右之间不能形成对穿眼。如此反复,泥柱一天天增高。最后高达300—400厘米。

堆芯泥柱排列示意图

(四)配套设施

1、冷水井(储卤池):一般设置于灶台旁,用于储存原卤(通过笕管将白鹿盐泉的卤水引入储卤池)。一般为方形,边长约250—350厘米,深数米至10余米。由条石砌筑,需做防渗漏处理。

2、井架:储卤池上面架有井架,用于提升卤水。井架呈梯形(上边小,下边大),下边略大于井口,高约600—700厘米。井架顶部装有2个车子(滑轮,直径60厘米),每个车子上用麻绳套2只吊桶。吊桶口径约20厘米,高23厘米。井架腰部桁梁上铺跳板(距井口高约4米,略高于垄墙),跳板中间有一个长方形水槽(长150—200厘米,宽约60—70厘米,高约60—70厘米,板厚6—7厘米)。水槽下侧装有笕管,可将卤水引入垄墙上的水桶,或引入上桶。

井架示意图

3、盐锅:圆口锅,生铁浇铸而成,口径70—100余厘米,腹深约40—50厘米,壁厚3—4厘米(上口一圈和锅底子厚一些),重200—300斤。

4、上桶:用于泡氷和过滤掉泡氷后卤水里的杂质。圆桶形,上口直径200—300余厘米,下口直径180—250厘米,高约300—400厘米。由厚7—8厘米的香柏树木板拼装而成,外套4—5道竹篾编织的桶箍(箍粗10余厘米)。用三合土夯筑桶底,成斜坡形或锅底形。桶底安装一根出卤管(直径20多厘米的棕树棒凿通,孔径4—5厘米),木棒上钻几个眼,可将桶里的卤水接引出桶外。在桶里装吸附杂质的填充物,从下往上依次装大石头、小石头、米石、大窑渣、小窑渣、细窑渣、粗炉灰、细炉灰(炭灶的炉灰,不能用柴灶的柴灰)等。约占去上桶三分之二的高度。炉灰要一层一层拍紧,最上面的细炉灰用卤水润湿发胀,用板子拍紧。桶内还装有出泥管(竖向),内径7—10厘米,上口与填充物顶部齐平,下面自桶底用弯头引出桶外。泡氷时上口用塞子塞住,放稀泥时,拔掉塞子即可(用木槽引入灶膛槽子)。

上桶结构示意图

5、接水桶,放在上桶旁,临时储存上桶放出的浓卤(泡过氷且过滤掉杂质)。接水桶为长方形水槽,下边装有几根笕管(用棉布塞缝),可将卤水接入盐锅。

6、滤水竹篓,三角(锥)形,形似漏斗,竹篾编制,能装100余斤盐巴。吊挂在灶台第一口盐锅的上方房梁上,拿盐时把盐巴舀入其中,滤出的苦水滴入锅里。

7、杆秤:称重,盐巴100斤一包。

(五)制盐工具

1、铁叉叉:前面一个叉叉,尖头,约3寸长,后面2尺长的铁柄(套筒),后面接一根1尺多长的木柄,共3尺多长。其作用类似于火钳,用于向灶膛添加木柴(不用火钩、铲铲。铁锅里也不要铲铲等工具搅拌)。

2、板锄:用来挖灶台槽子里的泥巴。

3、舀子(洒子):泡桐树做的,像粪瓢,小木桶上装一根长木柄。用来浇垄、转锅(将卤水从一口盐锅转到另一口盐锅)。

4、瓢瓜:长柄,用来拿盐(从盐锅捞出盐巴倒进竹篓子)。瓢口径约25厘米,用柏杨树制作的。

5、小铁锤:将挖掉的灶台泥砖和堆芯泥柱敲碎成核桃大小的泥块(氷土),用于泡氷。

(六)生产工艺流程

柴垄灶生产工艺,包括制盐工艺流程和设施维护更新两部分。

1、制盐工艺流程

①淬氷:灶膛高温尾气进入垄墙和挡板围成的封闭塔井内,穿过堆芯一层层泥柱间隙,泥柱吸收了烟气热量,被烧热、烧红。把原卤从高温堆芯顶部淋洒下来(称为“浇垄”),水份被迅速蒸发掉,盐份则渗进堆芯泥柱(如同金属“淬火”工艺一样)。经过一个转火(24天,每天浇垄一次)反复浇垄、蒸发水份、盐份渗浸,堆芯泥柱含有了极高的盐份,称为“氷土”。同理,定期将原卤泼洒到烧热烧烫的灶台上,蒸发掉水汽,盐份渗入灶台泥砖。然后挖掉堆芯、灶台,将氷土敲碎成核桃大小的泥块(捶氷)。

②泡氷:每天取部分氷土堆放在上桶里,通过井架上的吊桶、滑轮,扯起储卤池(冷水井)的原卤流入上桶,对氷土进行浸泡,析出氷土里的盐份,溶解到卤水里,可将3%的原卤浓度大幅提高到10%以上。再经过上桶里的层层过滤层,将杂质滤掉,成为优质高浓度的卤水。

③煮盐:将高浓度卤水引入盐锅,燃薪煎煮,逐步蒸发掉水份。随时向灶堂添加燃料,保持煎盐过程适当火力(称为“照火”)。既要使木柴在灶堂分布均匀、保持通风、充分燃烧,以降低能耗;又要使火力大小符合煎盐过程的要求。

盐灶纵向安置数口盐锅,前面的盐锅受热大,温度高,用于熬盐、成盐;后面的盐锅受热小,温度低,用于预热卤水。盐工要不停地将后面盐锅里的卤水转入前面的盐锅(称为“转锅”)。当卤水煮至饱和后,结晶析出盐粒。将盐粒舀入滤水竹篓滤去残余卤汁即成为食盐。

2、设施维护更新

①砌新灶:每个生产周期(一个转火)结束后,需挖掉灶台,重新砌灶。灶台各部分(灶膛、火门、槽沟等)尺寸大小关系到盐灶的产量、能耗,全靠技术工人积累的经验把握。

②叠堆芯:垄里的堆芯与灶台一样,也是一个转火结束后需拆除重新砌筑。盐工每天早晨将上桶里泡氷两天的淡泥(析完盐份,变成了稀泥糊糊)经木槽引入灶台两旁的沟槽,利用灶台热量烘烤24小时变成湿泥巴(如面团一样)。第二天早晨将其挖出,搓揉团成柱状,竖立堆叠在垄墙内。泥柱前后上下须错缝,不能形成对穿眼。分两轮(层)堆叠,一天天加高。每天用完沟槽里的湿泥后,又将上桶里的稀泥糊糊放入沟槽烘烤,如此反复下去。每个转火的最后几天,垒叠泥柱前,须将前一天垒叠的泥柱拆掉(经一天烘烤已成泥块,作下一个转火砌新灶的土砖),故每个转火最后几天泥柱高度保持在400厘米(与垄墙等高)而不再增加。每个转火前3天,因没有湿泥巴(湿泥巴来源于泡氷的稀泥糊糊,泡氷需要两天,烘干需要1天),就用上一个转火最后几天拆下的干泥柱(盐份含量少,不作泡氷用)砌堆芯。泥柱排列方式、高度、间距等关系到产量和能耗,也是靠工人积累的经验把握。

③上桶维护:每天把上桶里泡过氷的稀泥糊糊除去后,还要把细炉灰及沉淀物刮干净。否则,过滤层被糊住,卤水渗透不下去。然后,再铺一层细炉灰,润湿、拍紧后才能使用。细炉灰层要覆满,不能留缝隙,包括与桶壁的结合处。否则,过滤不干净,会影响成盐质量。

3、每天工作时序

①生产期(24天,即一个转火),每天早上开始:

灶膛熄火。从灶台沟槽挖出湿泥巴,垒堆芯。

将上桶泡氷2天的稀泥糊糊放入灶台沟槽。清理维护上桶过滤层后,重新装入氷土。

在井架上扯水,将卤水放入上桶泡氷(每轮浸泡约30分钟)。

将泡氷过滤后的卤水放入接水桶,从接水桶引卤水入盐锅。生火煮盐。

加柴薪(照火),转锅。灶台烧热后,定时向灶台浇卤水淬氷。

盐锅析出盐粒后,舀入滤水竹篓滤去残余卤汁。

从接水桶引卤水入盐锅继续煎盐。如此反复下去,不间断生产。

捶氷,除下洞。

至傍晚,堆芯泥柱(包括当天新叠的泥柱)被烧干、烧热、烧红,扯水浇垄一次。

至第二天早晨,熄火,挖泥,叠堆芯……重复第一天的工作。

②熄火期(称为“办起煎”,需5—6天)

停止煮盐。熄火挖灶、拆堆芯,砌新灶,并维护、检修相关设施设备。

柴垄灶模型

附、有关制盐工艺设施的口述史资料(节录)

采访邓永富

时间:2019年4月15日

地点:老城广场

邓永富,男,祖籍湖北。1931年5月23日生于巫溪县上磺镇八角庙,1941年随母亲迁居宁厂高升沱,读过私塾和一年小学。1952年进盐灶坊当盐工,后在盐厂一车间工作,做过扯水、踩炭、帮垄、打拐子帮等工种,至1986年退休。现住老城天宁寺。热情健谈,思维、记忆清晰。

柴灶有3口锅,前面一口锅,后面两口锅,呈三角形排列。灶后面为垄,长1丈多,宽5—6尺,前低后高呈斜坡(前面与灶膛一样高),两边垄墙,用麻条石拦起来。灶的两侧砌有水槽,水槽各2—3尺宽,里装有泥巴,用笕竹将卤水注入水槽里,形成稀泥巴,利用灶膛的温度将卤水蒸发,稀泥巴变干,盐份吸附沉淀进泥巴里。一个转火后,挖掉泥巴浸泡在卤水里,让泥巴里的盐份析出来,增加卤水浓度。浸泡后的泥巴用板锄挖起来,做成条(柱)状,一根根立在垄里,码上两轮泥巴柱子后才烧火,灶膛的烟火冲进垄里,通过泥巴柱子缝隙,将泥巴立柱烤干。再将卤水淋到烤热的泥巴立柱上,蒸发掉水份。垄里面的泥巴立柱上没有盖子。

灶台4尺高,灶口在灶膛前面,用来添加柴薪。灶膛有炉桥子,柴灰从炉桥落到下面的灶洞里。第一口锅出盐,后面两口锅要来浓缩卤水。捞出的盐巴用竹篓装满后放进仓里滤出水份。

熬盐的锅称为“土锅”,生铁铸造的,口径4尺,锅壁有手指厚,很重,要2个人抬。

一个柴灶要7—8个人。解放前每天2班(解放后每天3班倒),每班3个人,照火的、扯水的(还要做饭)、打杂的(主要搬运木柴,从河坝背柴到灶房),灶头总的1个,上泥巴时到场,做技术指导,其他时候不上班。都要除泥巴,大家一起两个小时要盘好泥巴柱子立在垄里。泥巴柱子天天码,一层层往上码,要码丈多高。一边码一边喊号子,“上边去哟,下边又来。”把上桶里的稀泥巴灌进槽里。

解放前柴灶每天产盐400—500斤,至1953年淘汰了柴灶。柴灶:邱泰记(四道桥)、刘大爷家、秦远勋家、沈苕巴(沈明慎)家、罗二弦家等。

时间:2019年10月27日下午

地点:老城广场

柴灶灶台两侧有水槽,宽1尺多不足2尺,与锅膛一般深,深2.5尺左右。内侧是灶,泥巴槽边坎,外侧用麻条石砌边坎,边坎宽2—4尺,上面可以走人(因为灶台高出地面2—3尺)。每天将上桶浸泡过的泥巴稀糊糊通过木槽子灌入灶台水槽,利用灶台温度将稀糊糊泥巴烤干,第二天早上两个工人将干泥巴(如面团)挖出来,由灶头负责用干泥团做成圆柱形泥柱立在垄上面。挖完槽子里的干泥巴后,再灌入稀泥巴糊糊,如此反复下去至一个转火(24天)结束。

上桶里分两部分,一部分用生卤水浸泡,卤水用得少,泥巴比较干,不是糊状。这样码(浸)一天,第二天再放进更多的卤水,将其完全淹没,再浸泡一天后形成稀糊糊状,泥巴里原来蕴含的大量盐份被析出,融化进卤水里,大幅提高了卤水的浓度,卤水澄清后进入盐锅煎煮,沉淀下的泥巴稀糊糊(所含盐份很少了),灌入灶台水槽里烤干。

砌灶用的材料,是垄上的泥巴柱子被烟火烤干后(一个转火24天)挖下来的干泥巴块。下面的泥巴柱子含有很多盐份,每天放一些进上桶用来泡卤水(一个转火泥巴柱子刚好全部用完),而上面部分的泥巴柱子含盐份很少,就直接用来砌灶。

宁厂盐灶每年只有半年生产,从农历九月份到次年的二、三月份生产,旺季。三、四月至八月停产。半年辛苦半年玩。

灶膛结构:中间用泥巴砌成支柱,约1尺粗,2尺高(即灶膛有2尺深),四周用泥巴围城一圈,上面安放3口圆锅。灶膛4—5尺宽。前面设有灶门,1尺多宽,高2尺。用于添加柴薪。灶膛后面有后门,与垄、塔相通。后门高2尺,宽与灶膛一样宽。灶膛前部(在第一口锅下面)架有炉桥,炉桥2—3尺长,2—3尺宽,用铁条做成,铁条2—3寸粗,铁匠打制的。炉桥下面有个下洞,高2—3尺(人可以钻进去,站不起来)。炉桥上架木柴,要横着架一层,再竖向架一层,再横向架一层,架成花格子结构,便于通风燃烧。木炭、木柴灰就从炉桥缝隙落到下洞里,拿薅锄刨出来,用盐水浇熄,木炭可对外出售。大柴烧成的木炭不中用,小柴(竹茅子)烧成的木炭很熬火,经烧。有些妇女专门来收购木炭,再转手卖给别人(冬季用来烤火),从中赚钱。

垄上的泥巴柱子约有3寸(10厘米)粗,柱子之间的间隙约1寸(3厘米)。每天立2轮。每轮1尺高,两轮2尺高。前一天的泥巴柱子烤干了,第二天接着在上面立泥柱。每个泥柱是独立的,没有靠在一起。柱子顶部没有盖子(顶棚)。因为上面的柱子正好立在空隙上空,隔断了空隙。

浇垄:工人站在垄的旁边,用洒子(就是长柄铁瓢,没有钻洒水孔)舀卤水向垄上面的泥柱浇卤水(井里的淡卤,不是锅里的浓卤),从上往下浇。泥柱被烟火烤热,卤水浇到上面,水份被蒸发,盐份则浸入泥柱里。当浇的卤水流到灶后门口时,就停止浇垄。每天只洒一道卤水。水蒸发完了,泥柱被烧红(但不再浇垄)。泥柱不板结,不会烧成砖。不需打碎(炭灶才捶氷),直接放进上桶浸泡,2天就泡成稀泥巴糊糊了。

垄面底子(海底),用糯泥巴(白沙泥,即观音土)铺成,厚1—2尺,密实,卤水浸不下去。一个转火后,泥柱挖掉,但海底不挖,长期使用。垄两边砌有垄墙,用麻条石砌成,1丈多高(与泥柱一样高)。垄面呈斜坡,前低后高,不陡,坡度约20度。垄的尺寸:长1丈多,宽1丈多。

从灶膛槽子挖泥巴叫“除渠”,每天早上除一次。泥巴用来做泥柱立在垄上,直到用完泥巴。完成该项工作最多需要2个小时。每轮泥柱间的空隙要与上(下)一轮泥柱间的空隙错开。

一个转火后,灶台、垄上的泥柱要挖掉泡氷。但垄的海底不挖、垄墙不拆。

工人站在垄墙上向泥柱浇卤水,要等泥柱烧红后才浇水。浇水不能浇成坨坨,要泼(洒)出去一片。

卤水煎煮前要用澄桶澄,沙缸虑,以除去杂质。

灶膛两侧的槽子,深3—4尺,灌稀泥巴糊糊。经过1天烘烤,变成干泥巴。早上把泥巴挖出来,堆在泥塘里,再由两个工人将泥团抛给灶头,由灶头做成泥柱立在垄上。